随着工业4.0和智能制造的浪潮席卷全球,数字孪生技术正成为连接物理世界与数字世界的核心桥梁。在制造领域,特别是车间层面,构建一个基于数字孪生的设备管控系统,是实现生产透明化、决策智能化、维护预测化的关键路径。本文旨在探讨数字孪生车间设备管控系统的设计理念、核心架构及其如何通过数字技术服务驱动制造业的深刻变革。

一、 系统设计理念与目标

数字孪生车间设备管控系统的核心理念是创建一个与物理车间设备实时同步、交互映射的虚拟数字模型。这个“虚拟双胞胎”不仅静态地反映设备的结构,更能动态地模拟、监控、分析和预测物理实体的状态、行为和性能。其设计目标聚焦于:

- 全景透明:实现设备运行状态、工艺参数、能耗、效率等数据的全维度、实时可视化监控。

- 智能预警与预测:通过对历史与实时数据的深度分析,实现设备故障的早期预警、剩余寿命预测和性能衰退评估,变“被动维修”为“主动维护”。

- 仿真优化与决策支持:在虚拟环境中对生产计划、工艺参数、调度策略进行仿真与优化,验证可行性和效果,为管理决策提供数据驱动支持。

- 远程协同与操控:支持远程专家对设备进行诊断、调试甚至部分操控,降低对现场人员的依赖,提升响应速度。

二、 系统核心架构设计

一个完整的数字孪生车间设备管控系统通常采用分层架构,确保数据流、控制流与模型交互的高效与安全。

- 物理层与数据采集层:这是系统的基础,包括车间内的数控机床、机器人、传感器、PLC、AGV等所有物理设备。通过工业物联网(IIoT)技术,利用各类传感器、网关和边缘计算设备,实时采集设备的振动、温度、压力、电流、坐标、开关量等海量多源异构数据。

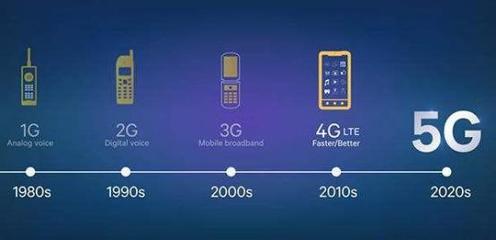

- 数据传输与边缘处理层:利用5G、工业以太网、TSN等高速、低延迟网络,将采集的数据上传至云端或本地数据中心。边缘计算节点在此层进行初步的数据清洗、滤波和轻量级分析,实现实时性要求极高的本地闭环控制(如急停)和数据预处理,减轻云端负担。

- 数字孪生模型层(核心):这是系统的“大脑”。它构建并维护着与物理设备一一对应的虚拟模型。该模型是分层次的:

- 几何模型:反映设备的3D外观、结构与装配关系,用于可视化展示。

- 物理模型:模拟设备的物理特性,如运动学、动力学、热力学行为。

- 行为模型:定义设备在特定输入下的响应规则和逻辑,如控制逻辑、工作流程。

* 规则/知识模型:融入领域专家的经验、故障模式库、工艺知识库,使模型具备推理能力。

该层通过数据驱动(实时数据注入)和模型驱动(物理规律仿真)相结合的方式,确保虚拟模型与物理实体保持同步与交互。

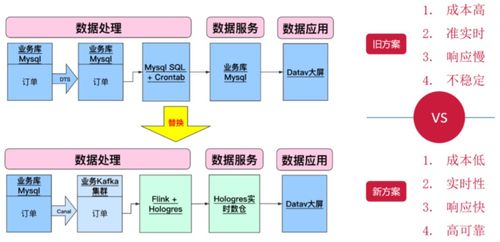

- 数据集成与服务平台层:该层整合来自物理层、企业信息系统(如ERP、MES、PLM)的数据,形成统一的数据湖或数据中台。它提供数据管理、存储、计算(利用大数据、云计算能力)和核心服务(如模型服务、算法服务、数据API服务),支撑上层应用。

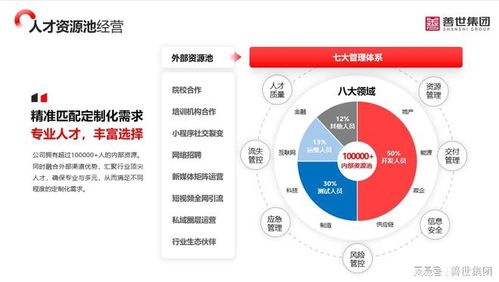

- 智能应用层:面向不同用户角色(如操作工、工程师、管理者)提供具体的应用功能,包括:

- 三维可视化监控驾驶舱:全景展示车间设备布局、实时状态、生产进度、绩效指标(OEE)。

- 设备健康管理与预测性维护:基于模型和数据,进行故障诊断、根因分析、维护计划生成。

- 工艺仿真与优化:对加工路径、参数进行虚拟调试与优化,提高首件成功率。

- 生产调度与排程仿真:在虚拟环境中验证和优化生产计划,评估不同调度策略的影响。

- 远程运维与AR辅助:结合AR技术,实现远程专家指导设备维修、巡检。

- 交互层:提供Web端、移动端、大屏、VR/AR头盔等多种人机交互界面,满足不同场景下的访问与操作需求。

三、 关键数字技术服务与使能技术

系统的有效运行依赖于一系列前沿数字技术的深度融合:

- 工业物联网与传感技术:实现物理设备数据的全面感知与可靠采集。

- 多维多尺度建模与仿真技术:构建高保真、多学科融合的数字孪生体模型。

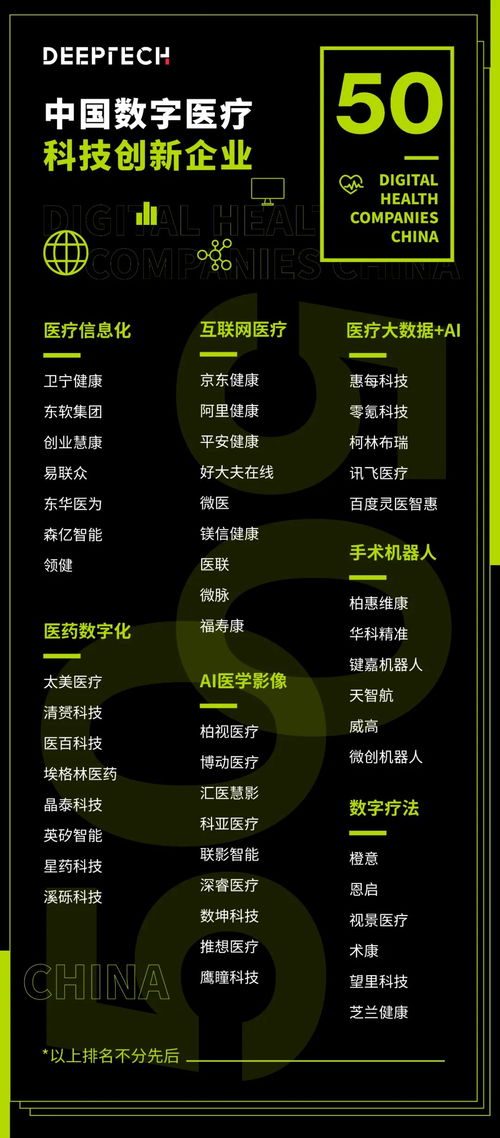

- 大数据与人工智能:对海量运行数据进行深度挖掘,训练故障预测、质量分析、参数优化等AI模型,赋予系统自学习、自优化能力。

- 云计算与边缘计算协同:提供弹性可扩展的计算与存储资源,实现云边端协同处理。

- 5G与工业网络:保障海量数据高速、低延迟、高可靠的传输,支持实时交互与控制。

- 可视化与VR/AR技术:提供沉浸式、交互式的监控与操作体验,降低理解和使用门槛。

四、 实施价值与未来展望

实施数字孪生车间设备管控系统,能够显著提升设备综合利用率(OEE),降低非计划停机时间和维护成本,提高产品质量与生产柔性,并加速新产品、新工艺的导入周期。它不仅是技术的集成,更是管理模式和业务流程的数字化转型。

随着模型精度、实时性和智能水平的持续提升,数字孪生系统将向“自适应孪生”和“自主孪生”演进,能够更自主地进行决策和优化,并与供应链、产品生命周期数字孪生深度融合,最终推动整个制造生态系统向高度智能化、自适应化的方向发展,为制造业的高质量发展注入强劲的数字化动力。